В корзине пусто!

Композитная арматура

- Герметизация кровель

- Герметизация швов и стыков зданий

- Герметик для структурного остекления фасадов

- Герметик для швов (бетонные полы)

- Гидроизоляция бассейна, аквапарка

- Как выбрать идеального поставщика

- Пенофол

- Рулонная изоляция Тилит от А до Я

- Тёплый шов деревянного дома

- Установка окон ПВХ (герметизация)

- Цилиндры теплоизоляционнные

- Шнур уплотнительный Тилит

- Композитные материалы

- Изоляция труб

Дюбель Гален для крепления теплоизоляции

Композитная арматура

Композитная кладочная сетка ROCKMESH ®

Гибкие связи

Композитная арматура ROCKBAR представляет собой базальтопластиковые или стеклопластиковые стержни диаметром от 2,5 до 32 мм, длиной до 12 метров с различным финишным покрытием. Для изделий диаметром до 8 мм возможна форма выпуска в виде бухт.

Использование композитной арматуры в бетонных конструкциях регламентировано СНиП 52-01-2003 "Бетонные и железобетонные конструкции. Основные положения", п. 5.3. "Требования к арматуре" и ТУ 5714-007-13101102-2009.

Расчеты по использованию композитной арматуры производятся по Рекомендациям НИИЖБ.

Преимущества

Применение композитной арматуры ROCKBAR® увеличивает срок службы конструкции и межремонтный период за счет:

Высокой коррозионной стойкости в кислых, щелочных и других агрессивных средах;

Долговечности;

Высокой прочности при растяжении (1200 МПа);

Низкой плотности (2,0г/см3);

Низкой теплопроводности (0,46 Вт/м2);

Абсолютной экологичности и пожаробезопасности.

Композитная арматура ROCKBAR прошла коррозионные и физико-механические испытания в различных университетах мира.

Продукция имеет все необходимые документы и сертификаты

.

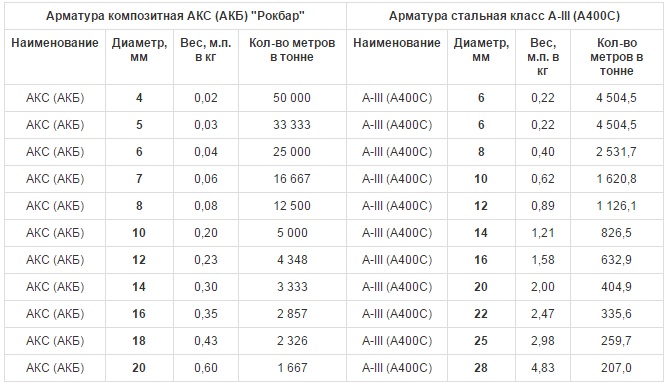

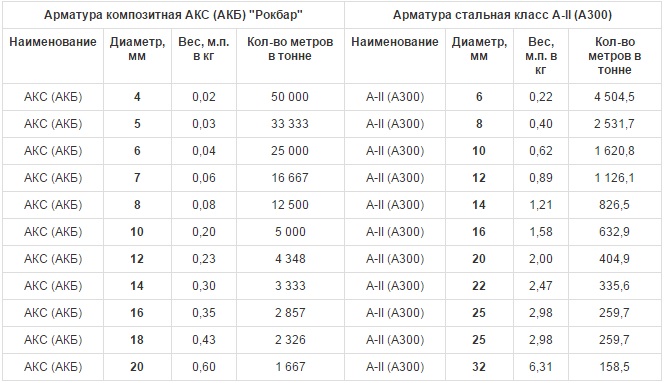

Сравнение композитной арматуры с аналогами

Высокая прочность арматуры ROCKBAR на растяжение предоставляет возможность заменить металлическую арматуру композитной с меньшей величиной диаметра.

Области применения

В соответствии с проектными решениями композитную арматуру ROCKBAR следует применять:

В жилищно-гражданском строительстве:

Фундаменты зданий и сооружений

Ремонт и усиление несущей способности кирпичных и железобетонных конструкций

В промышленном строительстве:

Армирование бетонных емкостей, хранилищ очистных сооружений, крышек канализационных колодцев

Элементы инфраструктуры химических производств

Армирование бетонных полов

Конструкции гидротехнических сооружений

В дорожном строительстве:

Укрепление дорожного полотна

Опоры контактной сети

Плиты дорожные, аэродромные, серобетонные

При мостостроении и ремонте мостов:

Плиты мостового настила

Мостовые ограждения

Пешеходные дорожки

Укрепление береговых сооружений

В железнодорожном строительстве:

В составе бетонных шпал для высокоскоростных поездов и метрополитена.

Среди реализованных объектов, в которых применялась композитная арматура ROCKBAR, - Томпсонский мост в Северной Ирландии, участок автодороги «Европа – Западный Китай» в Республике Татарстан и ряд других.

Физико-механические испытания

Композитная арматура «ROCKBAR®» прошла коррозионные и физико-механические испытания в различных университетах мира.

Испытания на долговечность проходили на факультете гражданского и конструкционного проектирования Университета Шеффилда, Великобритания (The University of Sheffield, UK). Прогноз длительной долговечности был основан на методе «Полимерная арматура в железобетонных конструкциях». Коэффициент снижения прочности от воздействия окружающей среды за период 100 лет в среде влажного бетона при температуре 200С составляет 1,25, что соответствует сохранению прочности на 79,61%, и стандартное снижение на десятичный логарифм составило 4,28%.

Испытания механических свойств при растяжении проводились в Департаменте проектирования гражданских объектов, зданий и сооружений Универститета Шеффилда, Великобритания (The University of Sheffield Department of Civil & Structural Engineering, UK). Тест на растяжение, модуль упругости и предельную деформацию был разработан и проверен согласно стандарту Американского института по бетону: ACI 440.3R-04:B.2 — «Методы испытаний волокнистополимерных стержней на продольное растяжение».

Испытания рабочих характеристик на ползучесть проводились в Университете города Бат в Департаменте архитектуры и гражданского строительства, Великобритания (Department of Architecture and Civil Engineering, University of Bath, UK). По предварительным результатам предел постоянных нагрузок при эксплуатационном сроке 50 лет, составляет 40–45% от кратковременной прочности базальтового волокна.

Изучение поведения бетонных мини-балок, армированных стекло- и базальтопластиковыми стержнями при высоких температурах проводилось в Университете Кингстона, Лондон, Великобритания (Kingston University, London, UK).

По результатам проведенных исследований были сделаны следующие выводы:

1. Максимальный изгиб при нагревании до температуры в указанных пределах ограничен предварительным напряжением. После нагревания и охлаждения максимальный прогиб меньше остаточного изгиба.

2. После охлаждения большая часть остаточного прогиба характеризуется упругостью. В процессе снятия напряжения прогиб уменьшается.

3. Уровень остаточной деформации после нагревания и снятия нагрузки находится в диапазоне допустимых значений отклонений предельного эксплуатационного состояния.

4. Способность к деформациям образцов, прошедших нагревание и испытанные в условиях для охлаждения, увеличивается на 29% в базальтопластике и на 332% в стеклопластике.

5. Снижение мощности (предельной нагрузки) нагретых до 3000С образцов составляет 21% в базальтопластике и 41% в стеклопластике.

Таблица равнопрочностной замены

Под равнопрочностным диаметром понимается такой диаметр композитной полимерной арматуры, при котором её прочность соответствует прочности стальной арматуры заданного диаметра.

Сортировка товаров:

Показано с 1 по 3 из 3 (страниц: 1)